Валковые дробилки – область применения

Валковая дробилка – специализированное оборудование, предназначенное для дезинтеграции твердых материалов невысокой и средней прочности. Широкое применение они получили в химической, горно-перерабатывающей, абразивной промышленности, в индустрии рециклинга твердых отходов. Повсеместно используют их и в лабораторной практике при подготовке проб для химического анализа и для выполнения технологических исследований.

Разрушение материала в валковых дробилках выполняется благодаря высокому усилию сжатия, которое создается при контакте рабочего органа с кусковым сырьем.

Характеристики

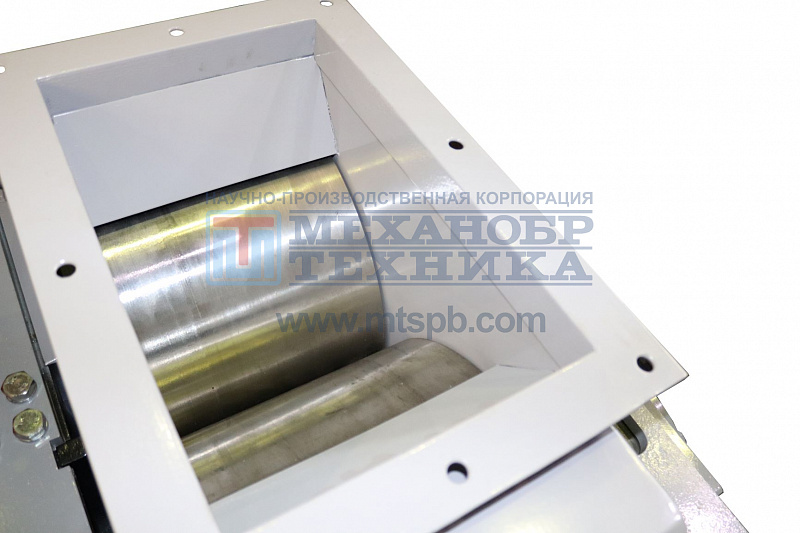

Конструктивно оборудование достаточно простое. В валковой дробилке присутствует корпус, станина, привод, рабочие органы (валки), загрузочная воронка, буферные пружины, подшипники и пр. Работать дробилка может или непосредственно от электрического двигателя, или через клиноременную или шестереночную передачу.

Чтобы правильно подобрать машину под предстоящие работы, принимают во внимание ряд характеристик:

- диаметр валков: до 1,5 м;

- длина валков: до 2,0 м;

- скорость вращения;

- предел прочности на сжатие материалов, с которыми может работать дробилка: до 250 МПа;

- профиль валков (гладкий или рельефный).

Все эти параметры определяют область применения оборудования и возможную производительность. Также стоит обратить внимание на степень измельчения сырья. Во многом она определяется разновидностью породы. Так, для твердых частиц степень измельчения редко превышает 4, для мягких может достигать 7, а для глинистых – 12 и более.

Виды валковых дробилок

Предусмотрено несколько классификаций оборудования. Они оказывают непосредственное влияние на применение и принцип действия дробилки валковой цена приемлемая.

- По количеству валков. В зависимости от их числа выделяют одно-, двух-, трех- и четырехвалковые дробилки. Последние конструктивно представляют собой две двухвалковые модели, установленные каскадно в одном корпусе. В одновалковых дробилках исходный материал разрушается в результате его прижима валом к стенке дробящей камеры. Для повышенной защиты от износа стенки имеют дополнительную защиту – броню. В двух-, трех- и четырехвалковых дробилках измельчение выполняется при прохождении сырья между оппозитными валками. Разрушенная порода самотеком ссыпается вниз на разгрузочную течку.

- По рельефности валков. Одна из наиболее важных технических характеристик валковых дробилок – форма поверхности рабочего органа. Она может иметь гладкую, рифленую или зубчатую поверхность. От формы зависит возможность захвата кусков исходного сырья – пределы соотношения диаметра рабочего органа и максимально допустимой крупности загружаемого материала без его проскальзывания. Под «проскальзыванием» понимают невозможность захвата кусков сырья валками, в результате чего крупные фракции будут как бы «плавать» по поверхности вала, не подвергаясь измельчению. Примерные показатели отношения диаметра рабочего органа к диаметру максимально крупного куска в исходном сырье: 15-20 для гладких валков, 10-12 для рифленых и 2-3 для зубчатых.

- По уровню мобильности. Выделяют передвижные и стационарные дробилки. Первый тип устройства оснащается колесным шасси, обеспечивающим их простое и удобное перемещение по объекту. Имеют небольшие массогабаритные показатели, широко используются на строительных площадках. Стационарные модели крупные, тяжелые, а их перемещение возможно только при помощи грузоподъемных механизмов. Применяются там, где требуется высокая производительность работ.

В некоторых моделях валковых дробилок непосредственно под валками дополнительно устанавливаются колосниковые решетки. Они обеспечивают дополнительное разделение готового продукта на фракции путем просеивания. Но обязательное условие их использования – постоянный контроль над равномерностью питания. В противном случае есть вероятность, что камера дробления машины забьется материалом, который прошел через валки, но не измельчился до такого размера, что мог бы пройти через отверстия колосниковой решетки.