Антикоррозионные покрытия трубопроводов

По протяженности инженерных сетей Россия занимает одно из первых мест в мире. Общая протяженность наружных инженерных сетей составляет около 2 млн км, в том числе в системе ЖКХ эксплуатируется свыше 1 млн. км. трубопроводов. Кроме того, насчитывается около 3 млн км внутридомовых трубопроводов. Состояние инженерных коммуникаций определяется возрастом и материалом трубопроводов, условиями их эксплуатации, качеством строительства, степенью агрессивности грунтов и транспортируемой среды, другими местными условиями.

По данным Росстроя РФ, количество аварий на подземных инженерных сетях страны за 10 лет выросло почти в 5 раз и составило на сетях водоснабжения – до 70 аварий на 100 км, теплоснабжения – до 200 аварий на 100 км. Планово-восстановительный ремонт сетей и оборудования систем водоснабжения и коммунальной энергетики практически полностью вытеснили аварийно-восстановительные работы, единичные затраты на проведение которых в 2,5-3 раза выше.

Коррозия металлических трубопроводов и отложения в трубах

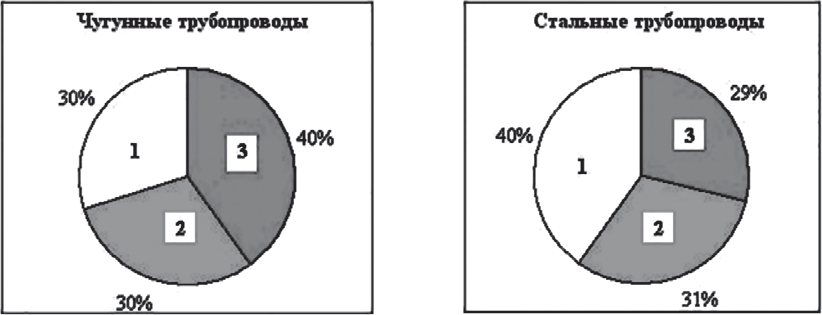

Рис. 6. Состояние чугунных и стальных трубопроводов системы водоснабжения: 1 – исправное состояние; 2 – требуют ремонта; 3 – требуют замены

Продукты коррозии металлических трубопроводов, состоящие, в основном, из окислов железа, отлагаются на внутренней поверхности труб водопроводной сети. В большей степени отложения проявляются на удаленных от водопроводных станций и тупиковых участках сети, в частности на вводах. Слой отложений в трубах на отдельных участках достигает 10…15 мм. В результате сечение трубы уменьшается до 50%. Износ трубы из-за коррозии местами достигает 45%. Продукты коррозии представляют собой рыхлый пористый осадок, легко разрушающийся при механическом воздействии. Интенсивная коррозия стальных трубопроводов в результате появления в воде растворенных окислов железа приводит к ухудшению качества воды в системе. На рис. 7– 8 показаны фотографии участков стальных трубопроводов, разрушенных в результате коррозии, с образованием сквозных отверстий и появлений утечек воды.

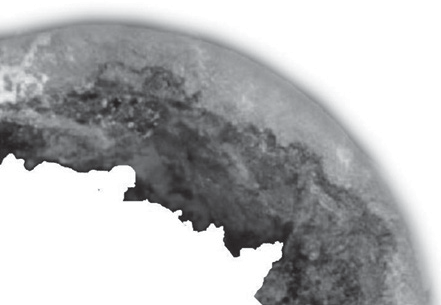

Рис. 7. Графитовая коррозия металлических труб

Рис. 8. Язвенная коррозия стальных водопроводных труб

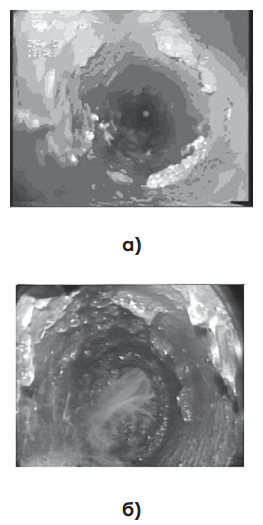

Графитовая коррозия, возникающая в результате разрушения металлической стенки трубопровода, приводит к ухудшению прочности стенок и развитию язвенной и точечной (питинговой) коррозии. На рис. 9 даны фотографии внутренней поверхности участков металлических трубопроводов водопроводной сети Санкт-Петербурга разного возраста с различной степенью отложений.

Рис. 9. Вид внутренней поверхности водопроводных труб: А – участок стального трубопровода после 10 лет эксплуатации; Б – то же после 20 лет эксплуатации

Основной недостаток стальных труб – низкая коррозионная стойкость. Срок службы наружных трубопроводов должен составлять не меньше 50 лет. Применение стальных труб для любых видов трубопроводов возможно при нанесении антикоррозийных покрытий на наружную и внутреннюю поверхности труб и электрохимической защите трубопроводов.

Антикоррозионное покрытие стальных труб обычно выполняется в заводских (базовых) условиях, что, как правило, гарантирует его высокое качество. В зависимости от условий объекта строительства предусматривается централизованная поставка труб с определенным видом антикоррозийного покрытия.

При ремонте и реконструкции действующих трубопроводов нанесение защитных лакокрасочных покрытий трубопроводов на сварные стыки труб, фасонные части (повороты, колена и др.), а также на места повреждений производится в трассовых условиях. При этом следует по возможности использовать те же материалы, которыми защищены ремонтируемые трубопроводы. Возможно применение и других защитных материалов, если они по своим защитным свойствам не уступают основному покрытию трубопровода и совместимы с ним.

В последние годы для ремонта (санации) стальных коммунальных сетей получили распространение бестраншейные способы нанесения защитных покрытий на внутреннюю поверхность труб.

Наружные покрытия

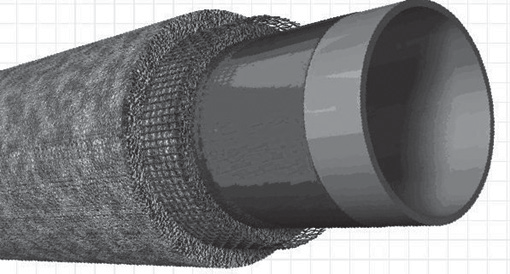

Основными материалами для формирования наружных защитных покрытий труб являются: битумные и битумно-полимерные мастики, рулонные мастично-ленточные материалы, наплавляемые битумно-полимерные материалы, полиэтилен, полиэтиленовые липкие ленты, термоусаживающиеся полиэтиленовые ленты, композиции на основе полиэтилена, полиэфирных смол, полиуретанов и др. Для наружной облицовки стальных труб применяют также цементно-песчаные покрытия, которые служат балластировкой труб, используемых при строительстве подводных трубопроводов, дюкеров, выпусков и др. (рис. 10).

Рис. 10. Армированное бетонное покрытие в оболочке для балластировки подводных трубопроводов .

Покрытия на основе битумных мастик состоят из нескольких слоев мастики, нанесенной на трубу по битумному праймеру. Для повышения механической прочности покрытий из мастик в их конструкцию включают слои из армирующих материалов: стеклохолста, стеклосетки, нетканого полимерного полотна. Структура покрытий весьма усиленного типа на основе битумных мастик включает следующие слои: битумный праймер–битумная мастика–армирующий слой–битумная мастика–армирующий слой–битумная мастика–наружная обертка.

К комбинированному виду покрытий относится покрытие на основе термоусаживающейся ленты и мастики, включающее грунтовку, армированный слой мастики толщиной не меньше 4,0 мм и термоусаживающуюся ленту.

Для изготовления ленточных покрытий применяют полиэтиленовые липкие ленты типа «Полилен» и битумно-полимерные грунтовки.Структура покрытия весьма усиленного типа включает следующие слои: битумно-полимерную грунтовку, полиэтиленовую липкую ленту толщиной 0,63 мм (либо три слоя ленты толщиной 0,45 мм) и наружную обертку из оберточной полиэтиленовой ленты с липким слоем. Общая толщина защитного покрытия, включая обертку, должна быть не меньше 1,8 мм.

Покрытия из экструдированного полиэтилена, применямые для наружного покрытия трубопроводов, состоят из: подклеивающего слоя (адгезива) толщиной 0,25…0,4 мм и наружного слоя толщиной 1,55…2,75 мм (для усиленного типа) и 1,8…3,25 мм (для весьма усиленного типа).

В качестве адгезива применяют сополимеры этилена с эфирами акриловой кислоты, адгезионно-активные композиции. При экструзионном нанесении покрытия используют гранулированный полиэтилен высокого и низкого давления и его сополимеры. Покрытия из экструдированного полипропилена обладают повышенной механической прочностью. Трубы с указанным покрытием рекомендованы для строительства трубопроводов при закрытых методах прокладки (метод «прокола» и протаскивания через скважины).

Конструкция покрытия включает клеевой подслой на основе термоплавкой полимерной композиции толщиной 0,2…0,4 мм и наружный слой на основе экструдированного термосвето-стабилизированного полипропилена толщиной 1,1…2,3 мм (для усиленного типа), 1,6…2,3 мм (для весьма усиленного типа) и 1,6-2,8 мм (для проколов).

При экструзионном нанесении покрытия используют гранулированный полипропилен высокого и низкого давления и его сополимеры.Оборудование и технология нанесения полипропиленового покрытия аналогичны технологии нанесения покрытий из экструдированного полиэтилена, различаются лишь температурные режимы .

Внутренние покрытия.

При транспортировке по металлическим трубопроводам агрессивной среды внутренняя поверхность труб должна быть защищена антикоррозионными покрытиями.