Технология ремонта гидротрансформаторов и гидроблоков АКПП

1. Демонтированный из коробки передач гидротрансформатор (ГДТ) подвергается первичному осмотру на предмет проверки состояния корпуса, целостности резьбы на креплении, износа пилота.

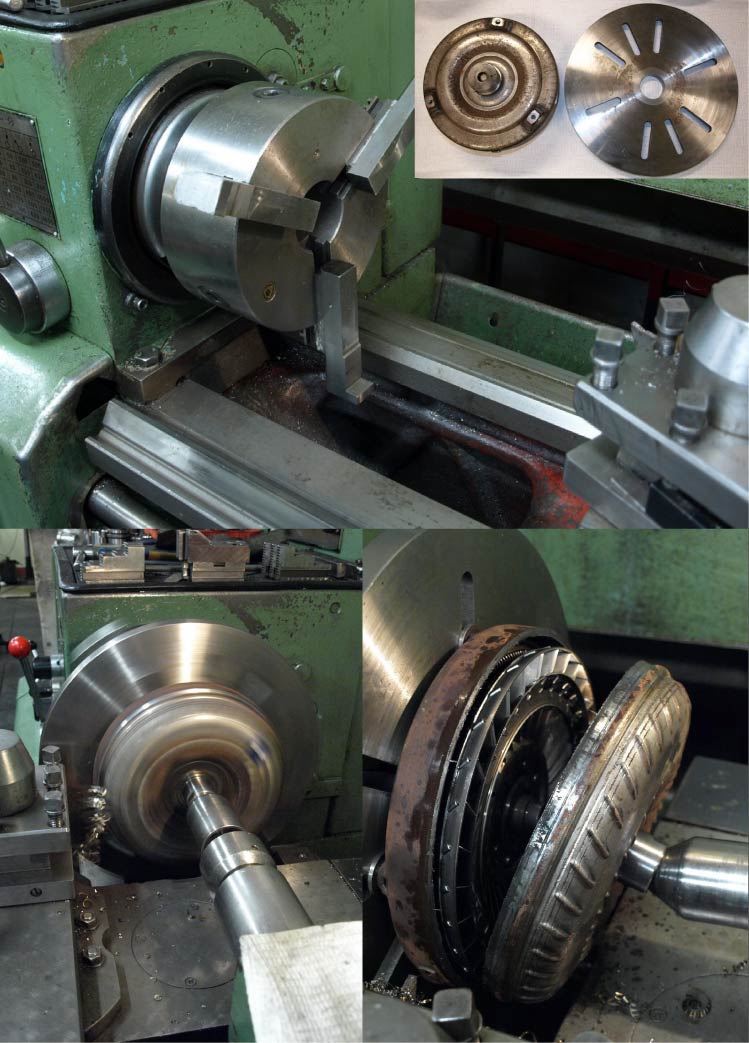

После первичного осмотра ГДТ устанавливается на планшайбу, центрируется с помощью втулки, закрепляется болтами или гайками, устанавливается на токарный станок восстановление гидротрансформатора акпп — разрезается по сварочному шву и разделяется на две части.

2. Разобранный по частям ГДТ направляется на мойку в специальном сольвенте.

3. Очищенные от масла и выработки детали подвергаются осмотру и дефектации специалистом. Проверяются характерные для каждой модели трансформатора места износа, в частности — степень износа ступицы насоса, шлицов ступицы турбины, состояние накладки блокировки, состояние беговых дорожек подшипников качения и скольжения, исправность функционирования и износ обгонной муфты реактора.

4. В случае повышенного износа (замятие или срезание шлицев) производится замена ступицы турбины — старые заклепки высверливаются, ступица меняется на новую, закрепляется новыми клепками.

5. При повышенном износе, задирах ступицы насоса последняя срезается с ГДТ, заменяется на новую — приваривается к ГДТ

Причины замены:

износ поверхности трения втулки масляного насоса;

износ поверхности трения под сальник;

износ поверхности центрирования шестерни масляного насоса.

По завершении сварки проверяем значение радиального биения ступицы, которое не должно превышать 0,2 мм.

6. При повышенном износе либо сгорании накладки блокировки наклеивается новая взамен старой.

Старая накладка счищается, поверхность обрабатывается абразивным кругом. На обработанную поверхность кладется новая накладка необходимого размера, толщины, материала. В станок для наклейки накладок устанавливаем требуемые для данного типа поршня блокировки переходные кольца, устанавливаются требуемые температура и время наклейки. Приклеиваем. Остывший поршень проверяем на предмет надежности склейки сжатым воздухом.

7. Производится проверка герметичности поршня блокировки

8. Собранный ГДТ устанавливается на сварочный станок, закрепляется с выравниванием биения (балансированием), сваривается по линии реза

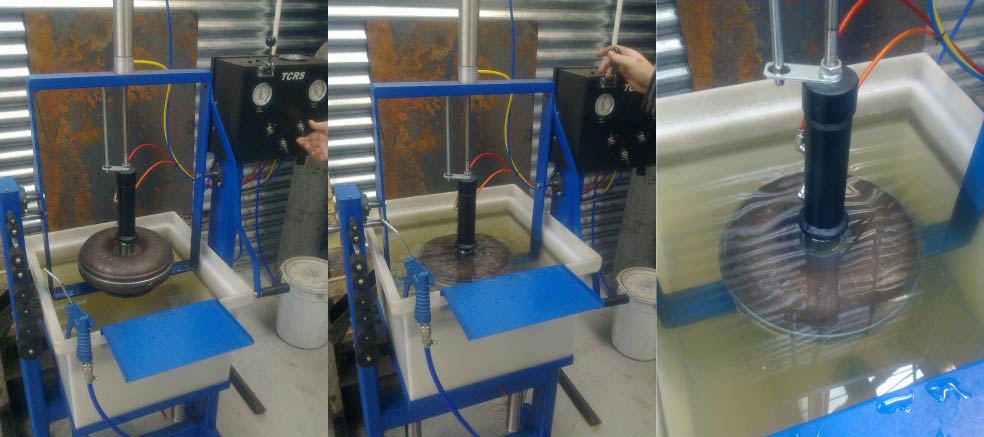

9. Сваренный ГДТ направляется на проверку качества сварных швов посредством проверки герметичности закачиванием воздуха под давлением с погружением ГДТ в резервуар с водой

Некачественные сварочные швы подвергаются переделке

10. Проверяется внутренний зазор

11. Проверяется биение ступицы насоса и исправности блокировки

12. Производится балансировка ГДТ

Качественно собранный и сваренный ГДТ возвращается заказчику.